善用硬體觸發輸出,大幅縮短自動化測試設備 (ATE) 測試時間

- Sonya Chan

- 2025年9月7日

- 讀畢需時 5 分鐘

自動化測試設備 (ATE, Automated Test Equipment) 是現代化生產設施中不可或缺的核心,所有待測物 (DUT, Device Under Test) 都必須通過嚴格的極限值量測,以確保其在終端使用者操作下的絕對安全與高度可靠性。

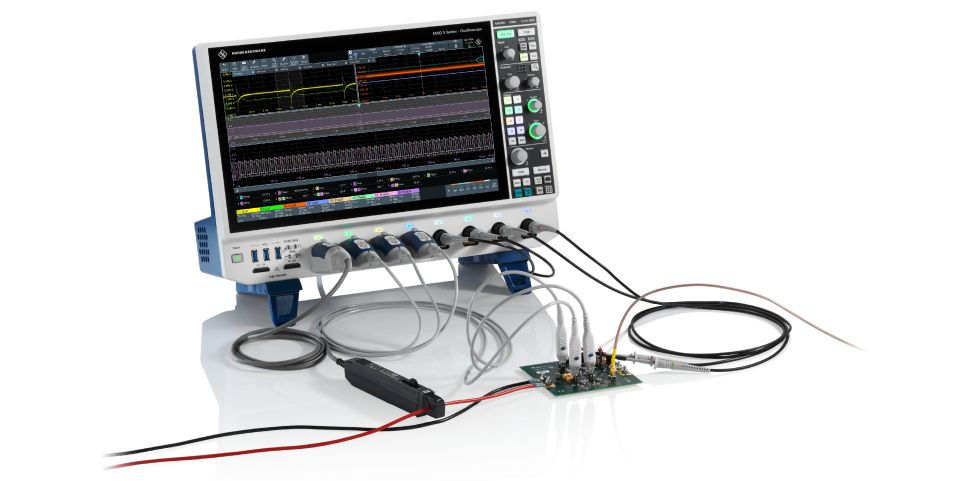

生產設施的首要目標,是確保所有測試項目都被精準執行,並完整涵蓋所有必要的測試案例;然而,為了滿足產能需求,測試流程也必須在最短時間內完成,這兩者之間往往需要權衡取捨,在典型的 ATE 系統中,示波器是關鍵的組成部分,而 Rohde & Schwarz 的 MXO 系列示波器,憑藉其獨特的專用「等待觸發 (waiting for trigger)」硬體訊號,能夠顯著提升整體測試工作流程的效率與產量。

所面臨的測試任務

為生產線設計與操作 ATE 是一項複雜的工程,尤其當系統中整合了來自不同供應商的儀器時,控制與維護的複雜性便會大幅增加。在確保測試完整性的大前提下,如何有效縮短測試時間,便成為提升產能的關鍵優化步驟。

在傳統的自動化流程中,判斷一台測試儀器何時完成準備,往往需要透過軟體輪詢狀態訊息,或是在程式中加入一段固定的等待時間;示波器的運作流程,包含觸發擷取、捕捉波形、執行量測等一系列動作,因此,準確掌握示波器何時準備好進行下一次擷取,不僅至關重要,更是有效加速整體測試時間的核心所在。

等待法 (Waiting) | 軟體輪詢法 (Polling) | 觸發輸出同步法 (Trigger-out) |

執行單次擷取 | 執行單次擷取 | 執行單次擷取 |

等待 | 輪詢狀態位元組 (STB) | 示波器就緒 |

啟動測試設備 | 等待觸發? (否) | (觸發輸出) |

等待 | 等待觸發? (是) | 啟動測試設備 |

查詢量測結果 | 啟動測試設備 | 擷取完成 (*OPC? = true) |

擷取完成 | 擷取完成? (*OPC? = true) | 查詢量測結果 |

查詢量測結果 | ||

擷取完成 |

Rohde & Schwarz 解決方案

在任何 ATE 架構中,測試儀器與控制軟體之間的同步都是隱含的必要條件,而判斷示波器是否準備就緒,可以透過以下三種方式處理 。

MXO 系列示波器可利用專用的「等待觸發」硬體訊號,徹底改善傳統工作流程的效率瓶頸。

1. 等待 (Waiting)

最直接、但效率與可靠性最低的方式,便是在控制腳本中強行加入等待指令,這種高度非同步的工作流程,需要先啟動示波器的觸發,接著進行一段時間的「盲目等待」,然後啟動其他測試設備,再等待一段時間讓示波器(理論上)完成擷取與量測,最後才查詢資料 。

顯然,這種方法的風險極高,如果等待時間設定過短,可能導致量測結果不正確,進而需要耗時的重複測試;反之,若等待時間設定過長,則會嚴重浪費寶貴的產線時間,降低產能,此外,控制軟體還可能需要額外的例外處理機制來應對逾時 (timeout) 等異常情況,此方法雖然實作簡單,或許可作為開發階段的臨時方案,但其高度不確定性使其完全不適用於要求穩定性的生產環境。

2. 輪詢 (Polling)

相較於等待法,輪詢法雖然實作較為複雜,但通常能確保穩定的操作,其原理是利用儀器的狀態位元組 (STB, Status Byte),其中包含了示波器當下的重要狀態條件 。

要有效運用 STB,通常需要深入研究儀器的操作手冊,因為其運作機制可能相當複雜,此方法會讓控制軟體的執行緒進入一個迴圈,持續向儀器發送查詢指令,直到接收到預期的狀態回覆為止,重要的執行步驟包括:

啟動儀器 (RUNSingle, *OPC?)

輪詢 STB 以確認儀器是否處於「等待觸發」的狀態

啟動其他 ATE

輪詢 STB 的 OPC (Operation Complete) 位元,確認擷取是否完成

雖然需要投入時間來開發與實作輪詢機制,但在缺乏硬體同步訊號的情況下,輪詢 STB 可能是唯一可靠的軟體實作方法,但這種方式會佔用控制電腦的資源,並在通訊過程中產生延遲。

3. 觸發輸出同步 (Trigger-out synchronization)

前述工作流程的一種變體,是在一開始就使用標準可程式化儀器命令 (SCPI, Standard Commands for Programmable Instruments) RUNSingle; *OPC?,第一個命令會啟動儀器,而第二個命令則會在擷取完成後回傳 true 。

然而,這種作法存在一個顯著的限制,因為程式的執行會被暫停,直到儀器回傳 true 為止,這使得控制軟體在這段期間無法啟動其他測試設備,如果儀器回應時間過長,甚至可能引發可互換之虛擬儀器軟體架構 (VISA, Virtual Instrument Software Architecture) 的逾時錯誤。

為了解決這個瓶頸,最佳方案是利用一個專用的實體觸發輸出 (trigger-out) 訊號,它將儀器的狀態同步從軟體層級提升到硬體層級,實現了近乎零延遲的系統互動。

MXO 系列示波器提供了一項關鍵功能,可以將過去只能透過軟體輪詢 STB 存取的「等待觸發」狀態位元,直接路由到實體的觸發輸出埠,如圖 2 所示,這個觸發輸出埠接著可以連接到 ATE 系統中的其他儀器,當示波器準備好接收觸發時,便會立即送出一個硬體訊號,通知其他儀器開始運作,如圖 3 所示。

這種以硬體為基礎的同步方式,其程式設計工作流程如圖 1 右側所示,典型的命令 RUNSingle; OPC? 用於啟動示波器,接著示波器的就緒狀態會透過硬體訊號即時傳遞,一旦擷取完成,OPC? 命令便會回傳 true,腳本即可繼續執行後續步驟。

MXO 系列的卓越性能源於其搭載的 MXO-EP 處理晶片,使其擁有每秒超過 450 萬次波形的全球最快更新率,這種高速擷取與處理能力,結合 12 位元 ADC 的高垂直解析度與低雜訊特性,確保了在極短時間內完成的每一次量測都兼具速度與精準度,對於需要多通道同步量測的複雜 ATE 系統,MXO 5 與 MXO 5C 系列更提供 8 個類比通道,其中 MXO 5C 的小型化設計尤其適合空間有限的測試機櫃。

總結

在追求極致產能的自動化測試環境中,傳統依賴軟體輪詢或固定等待的同步方法,已成為限制整體效率的顯著瓶頸,這些方法不僅增加了程式設計的複雜性與不確定性,更直接導致寶貴的測試時間在無謂的等待中流失 。

Rohde & Schwarz 提出的解決方案,是透過 MXO 系列示波器內建的實體「等待觸發」硬體訊號,徹底顛覆了傳統作法。這種硬體級的同步機制,將儀器間的溝通從緩慢且不確定的軟體層級,提升至即時、精準的硬體層級。其優勢顯而易見:它不僅徹底消除了因軟體延遲與逾時錯誤所引發的風險,更大幅簡化了 ATE 系統的控制邏輯。

最終,這表示更短的測試週期、更高的測試穩定性,以及最直接的產線產量提升,對於任何尋求在不犧牲測試精準度的前提下,最大化自動化測試效率的產線而言,採用具備硬體觸發輸出功能的 MXO 系列示波器,無疑是實現此一目標最具說服力且最可靠的策略。